Rehau, fornitore tedesco leader di servizi e soluzioni in materiale polimerico nei settori edilizia, automotive ed industrial, dopo due test pilot eseguiti nel 2006 e nel 2012, traccerà i suoi semilavorati

Rehau, fornitore tedesco leader di servizi e soluzioni in materiale polimerico nei settori edilizia, automotive ed industrial, dopo due test pilot eseguiti nel 2006 e nel 2012, traccerà i suoi semilavorati

del comparto automotive (WIP-Work In Progress) in tutti i suoi 8 impianti dislocati in tutto il mondo.

Fino a ieri l’azienda non aveva molti strumenti in grado di determinare a che punto della catena produttiva si trovava un dato semilavorato, e solo grazie ad un riconoscimento visivo demandato agli operatori di produzione gli permetteva di decidere verso quale stazione produttiva indirizzarlo al fine di eseguire le personalizzazioni richieste dal cliente. Rehau lavora in funzione delle commesse in arrivo e infatti la necessità di migliorare il proprio circuito produttivo è iniziata quando il volume di queste è salito in modo sensibile a oltre il milione di pezzi-anno e sono venute a essere molteplici le diverse personalizzazioni richieste dai suoi vari customer.

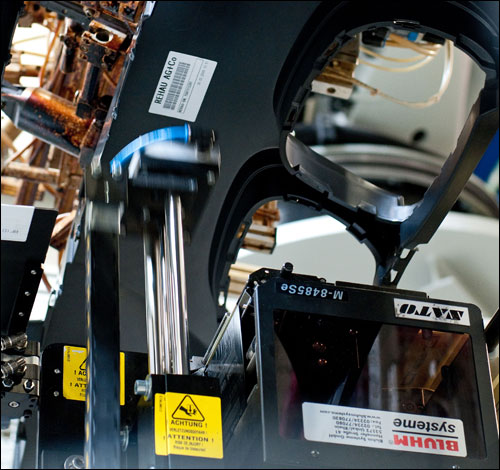

Ovviamente l’impianto produttivo esistente ha dovuto subire un aggiornamento al fine di poter supportare la tecnologia a radio frequenze.

Come prima cosa i macchinari atti all’etichettatura automatica devono applicare, nella parte interna di ciascun paraurti, non più solo una label stampata, ma la stessa dovrà essere accoppiata a un transponder RFID che permetta l’identificazione dello stesso in modo univoco. Dopodiché è stato necessario installare una serie di punti di lettura dei tag tra la fase di formatura, verniciatura e assemblaggio così da permettere il riconoscimento e la tracciatura del passaggio di fase del semilavorato. I punti di lettura necessariamente sono dovuti essere molti al fine di ovviare ai problemi legati all’elevata presenza di metallo che riduce in modo sensibile le performance dei readers.

Una volta aggiornato e installato tutto l’hardware necessario al fine di ottenere un automazione così spinta, si è dovuto procedere con l’implementazione di un sistema middleware in grado di gestire tutte le letture, spesso ripetute, del numero seriale del WIP intercettato, aggiornando nel medesimo tempo il sistema sullo stato di avanzamento dello stesso.

I primi pilot di Rehau con la tecnologia RFID risalgono al 2006, ma solo nel 2012 è stato siglato il contratto per un progetto pilot definitivo legato inizialmente unicamente alla tracciatura dei paraurti per le commesse dirette al cliente BMW. Visto il successo dello stesso pilot, l’idea dell’azienda è di estendere il sistema a tutti i suoi impianti: Brake, Ingolstadt e Mosel, in Germania; Györ in Hungary; Cullman (Alabama), negli Stati Uniti; e a Port Elisabeth e East London, in South Africa.

L’incremento dell’efficienza e l’implementazione di tale sistema di tracciabilità dei propri WIP permetterà all’azienda di capire dove si vengono a creare i “colli di bottiglia”. Altro aspetto di notevole valore sarà la possibilità, oltre a sapere ogni semilavorato dove si trova all’interno della catena è anche determinare chi ha operato su di esso, in modo tale da effettuare, ove necessario, dei corsi di addestramento supplementari per migliorare il risultato finale del proprio prodotto.

Nel settore automotive, sono già molti i clienti di Rehau che utilizzano la tecnologia a radio frequenze per tracciare i propri work in progress e la stessa azienda li incoraggia a utilizzare il tag inserito all’interno del paraurti al fine di tracciare sia il ricevimento dello stesso che la sua movimentazione all’interno dei loro impianti produttivi.

Nei prossimi mesi cercheremo di avere più informazioni relative allo stato di avanzamento del processo di roll out del sistema in tutti gli stabilimenti che fanno capo all’azienda tedesca.